- 聯(lián)系人:劉正磊(銷(xiāo)售經(jīng)理)

- 業(yè)務(wù)手機(jī):13969324170

- 辦公電話(huà):0533-2084699

- 傳真號(hào)碼:0533-2081004

- 公司地址:山東省淄博市張店區(qū)灃水鎮(zhèn)

國(guó)內(nèi)外門(mén)鉸鏈加工方法和質(zhì)量控制方法對(duì)照

1、門(mén)鉸鏈國(guó)外加工方法和質(zhì)量控制方法

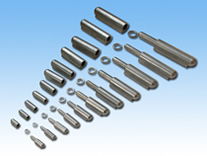

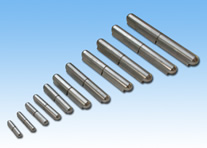

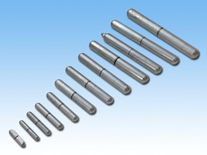

針對(duì)圖1的傳統(tǒng)設(shè)計(jì)的門(mén)鉸鏈,國(guó)外比較先進(jìn)的制造廠(chǎng)在散件(車(chē)身件,車(chē)門(mén)件)制造時(shí)采用了門(mén)鉸鏈生產(chǎn)體機(jī),也就是組合機(jī)床。其工作步驟為將型鋼條料(4~6米)放在料槽內(nèi),機(jī)床白動(dòng)完成切料,隨后由自動(dòng)送料機(jī)構(gòu)完成零件定位,按照系統(tǒng)設(shè)定要求進(jìn)行銑削,鉆孔等工序,出來(lái)的成品是完成所有機(jī)加工工序等待裝配的零件。由于工件次定位,定位精度取決于設(shè)備的精度,大大降低了重復(fù)定位帶來(lái)的誤差,使零件的尺寸加工精度得到保證。同時(shí)在機(jī)床內(nèi)設(shè)有設(shè)備狀態(tài)監(jiān)控裝置,對(duì)可能影響產(chǎn)品質(zhì)量的設(shè)備參數(shù)進(jìn)行即時(shí)監(jiān)控,一旦發(fā)生問(wèn)題及時(shí)報(bào)警,及時(shí)調(diào)整。

在鉸鏈裝配區(qū),設(shè)有開(kāi)啟力矩全數(shù)檢驗(yàn)儀,對(duì)完成壓銷(xiāo)的總成進(jìn)行力矩試驗(yàn)以及開(kāi)啟角度試驗(yàn)并將數(shù)據(jù)全數(shù)記錄在案,實(shí)現(xiàn)了100%力矩,角度控制,力矩測(cè)試合格的零件進(jìn)入銷(xiāo)軸旋壓工序,完成門(mén)鉸鏈的最終裝配,在銷(xiāo)軸末端的擺動(dòng)鉚接工序,采用了多個(gè)位置傳感器以探測(cè)旋鉚軸頭直徑和墊圈高度等參數(shù),確保力矩符合要求。

2、門(mén)鉸鏈國(guó)內(nèi)加工方法和質(zhì)量控制方法

目前本企業(yè)對(duì)類(lèi)似零件一般的生產(chǎn)流程為采購(gòu)冷拉犁鋼,切斷,光飾去毛刺,探傷,銑削,鉆孔等多道機(jī)械加工過(guò)程。車(chē)身件和車(chē)門(mén)件加工完后,壓襯套,壓銷(xiāo),最后裝配。使用的設(shè)備有鋸床,光飾機(jī),磁粉探傷,沖床,高速鉆床,強(qiáng)力銑床等。

在質(zhì)量控制方法上,采用過(guò)程抽檢與操作工自檢相結(jié)合的控制方法。大量采用卡板,通止規(guī)以及通用量具如卡尺,千分尺,扭力扳手等常規(guī)檢測(cè)手段。由于道序多,每道工序都有大量的工藝尺寸和零件成犁尺寸,檢驗(yàn)工作量大,時(shí)間長(zhǎng),而且多數(shù)屬于事后檢驗(yàn),不具有對(duì)加工尺寸趨勢(shì)的預(yù)判性,只能簡(jiǎn)單的判定尺寸是否符合規(guī)范,無(wú)法發(fā)現(xiàn)隱藏的變化趨勢(shì),造成零件經(jīng)常發(fā)生批量性的質(zhì)量事故。針對(duì)該型門(mén)鉸鏈最近3批交貨從主機(jī)廠(chǎng)得到的質(zhì)量反饋信息見(jiàn)下表1,可以看出目前的質(zhì)量控制體系效率不高,用戶(hù)滿(mǎn)意度較低。

為徹底扭轉(zhuǎn)目前報(bào)廢率居高不下的局而,擬從以下幾個(gè)方面對(duì)門(mén)鉸鏈的生產(chǎn)工藝和質(zhì)量控制流程進(jìn)行分析,改進(jìn)。

1、對(duì)門(mén)鉸鏈車(chē)身件,車(chē)門(mén)件機(jī)械加工工序以及裝配工序的加丁工藝進(jìn)行分析并對(duì)現(xiàn)行工藝和質(zhì)量控制進(jìn)行評(píng)估

2、運(yùn)用制造質(zhì)量的統(tǒng)計(jì)過(guò)程控制理論對(duì)門(mén)鉸鏈生產(chǎn)過(guò)程中的質(zhì)量瓶頸工序進(jìn)行分析并提出整改方案

3、對(duì)現(xiàn)行質(zhì)量控制體系的重新規(guī)劃

4、運(yùn)用質(zhì)量控制數(shù)學(xué)模型理論對(duì)門(mén)鉸鏈工藝參數(shù)的建模和尺寸預(yù)測(cè)

通過(guò)以上幾個(gè)方面的研究,力求提高質(zhì)量控制的效率,并為同類(lèi)型的企業(yè)提供有益的參考。以下討論過(guò)程質(zhì)量控制的研究現(xiàn)狀。

- 相關(guān)閱讀

- 沖壓鉸鏈好還是鑄造鉸鏈好2016年7月2日

- 鉸鏈?zhǔn)欠窠Y(jié)實(shí)不能全憑厚薄程度來(lái)定2016年7月2日

- 鉸鏈要通過(guò)酸性24小時(shí)鹽霧測(cè)試,您的企業(yè)準(zhǔn)備好了么?2016年6月30日

- 車(chē)是否安全,不能單憑鉸鏈來(lái)定2016年6月30日

- 新型合頁(yè)(鉸鏈)智能化檢測(cè)裝置為質(zhì)量監(jiān)督技術(shù)添磚加瓦2016年6月25日

- 開(kāi)平門(mén)衣柜鉸鏈的安裝方式及調(diào)節(jié)方法2016年6月19日